【膜电极专题】AEM电解水膜电极的制备工艺和方法

AEM(阴离子交换膜)电解水技术因其潜在的低成本(可使用非贵金属催化剂)和高灵活性(与波动性可再生能源兼容性好)而受到广泛关注。其核心组件—膜电极(Membrane Electrode Assembly, MEA)的性能直接决定了电解槽的效率、寿命和成本。制备高性能、高稳定性的膜电极是AEM电解水商业化的关键挑战之一。

一、核心组件

1)阴离子交换膜

传导氢氧根离子,隔离氢气和氧气。

2)催化剂层

阳极(析氧反应,OER):通常使用镍基(NiFe, NiCo, NiFeCo等)、钴基(CoOx, CoPx等)或贵金属(IrO2, RuO2)催化剂。非贵金属催化剂是AEM的主要优势之一。

阴极(析氢反应,HER):通常使用铂族金属(Pt, Pt/C, PtNi)或非贵金属(如Ni, NiMo,MoS2,NiMoN)催化剂。

3)气体扩散层

常为多孔钛毡、镍毡、泡沫镍或碳纸/碳布(需考虑在强碱和高电位下的稳定性)。作用:导电、传输反应物(水)和产物(气体)、提供机械支撑。

二、主要制备方法

膜电极的制备核心在于将催化剂层与阴离子膜结合,并确保良好的界面接触和离子/电子传导网络。主要方法分为两类:

1、催化剂涂层基底法(CCS)

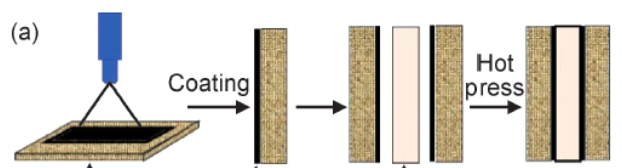

原理:先将催化剂浆料涂覆在气体扩散层上,形成气体扩散电极(GDE),然后再将两侧的GDE与阴离子交换膜通过热压等方式组装成MEA。

工艺流程:

1)GDE制备

GDE有两种形式,A)自支撑电极,指材料自身作为电极材料,无需额外的粘结剂、导电剂和集流体,可直接作为电极使用,制备方法主要有电沉积法、水热原位沉积、刻蚀法、非均相沉积等方法。B)负载型电极,将催化剂浆料涂覆在气体扩散层上制备的电极。

负载型电极的制备:

催化剂油墨制备:将催化剂粉末(如NiFeOx纳米颗粒)、离聚物(阴离子交换聚合物溶液,如季铵化聚芳醚砜、聚苯乙烯乙烯基苄基三甲基氯化铵等)、溶剂(醇/水混合物)混合。通过球磨、超声、高速剪切等手段充分分散,形成均匀、稳定的浆料(油墨)。离聚物含量和分散均匀性至关重要,它影响催化层内的离子传导、催化剂利用率和三相反应界面。

涂覆:将油墨涂覆到GDL(钛毡、镍毡或处理过的碳材料)上。常用方法为喷涂、刮涂、丝网印刷、浸渍。

2)干燥

在适宜温度(通常60-80℃)下干燥,去除溶剂。

3)MEA组装

将阴离子交换膜夹在阳极GDE和阴极GDE之间。

通过热压进行组装:在一定的温度(通常低于膜的玻璃化转变温度或分解温度,如100-150℃)、压力(几MPa到十几MPa)和时间(几十秒到几分钟)下压合。热压使GDE上的离聚物与AEM表面发生部分融合或紧密接触,形成良好的离子传导通道和机械结合。

4)活化/离子交换

组装好的MEA或单独的GDE和膜在热压前后需要进行离子交换处理(浸泡在KOH中)。

2、催化剂涂层膜法(CCM)

原理:直接将催化剂浆料涂覆在阴离子交换膜的两侧,形成催化剂层。

工艺流程:

1)催化剂油墨制备

将催化剂粉末(如NiFeOx纳米颗粒)、离聚物(阴离子交换聚合物溶液,如季铵化聚芳醚砜、聚苯乙烯乙烯基苄基三甲基氯化铵等)、溶剂(醇/水混合物,有时加入少量高沸点溶剂如NMP或DMSO)混合。

通过球磨、超声、高速剪切等手段充分分散,形成均匀、稳定的浆料(油墨)。离聚物含量和分散均匀性至关重要,它影响催化层内的离子传导、催化剂利用率和三相反应界面。

2)涂覆

喷涂(超声喷涂、气动喷涂):该法最常用,可精确控制催化剂载量和均匀性,适合制备薄催化层。将油墨均匀喷涂到AEM膜的两面。需要控制喷涂参数(压力、速度、距离、层数、温度)和膜的状态(湿度、张力)。

刮涂/刮刀涂布:适合实验室小批量制备或需要较厚催化层的情况。将油墨倒在膜上,用刮刀控制厚度刮平。

转印:先将油墨涂在离型膜(如PTFE)上,干燥后再热压转印到AEM上。可避免膜在涂覆过程中溶胀变形。

3)干燥

在适宜温度(通常60-80℃)下干燥,去除溶剂。需避免温度过高导致离聚物降解或膜过度收缩。

4)活化/离子交换

将制备好的CCM浸泡在碱性溶液(如KOH)中进行离子交换,使膜和离聚物中的阴离子基团(如Cl-, Br-)转换为OH-形式。此步骤对提高离子电导率至关重要。

3、混合工艺(CCM+CCS)

如阴极采用CCM(提升膜-催化剂界面接触),阳极采用CCS(增强稳定性)。

三、CCM和CCS的优缺点

四、总结

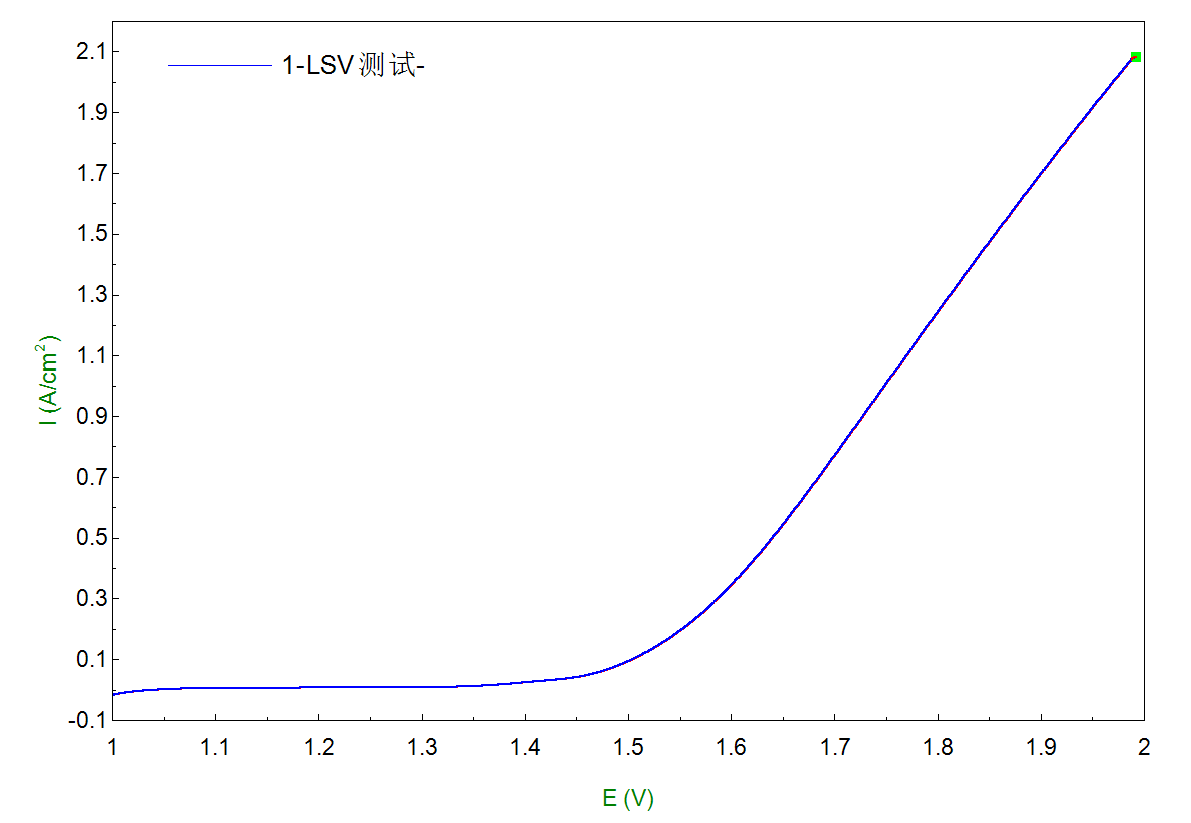

稳石氢能目前采用CCS工艺制备膜电极,产能可达10000m2/年,全电池下,10mA/cm2过电位为117mV,800mA/cm2时电位1.71V,2000h下测试性能衰减低于0.01mV/h。稳石氢能的膜电极性能优异,寿命长,目前已达到商业化应用条件。

稳石氢能膜电极LSV测试曲线

稳石氢能膜电极稳定性测试